本站9月2日消息,據(jù)媒體報(bào)道,中國科學(xué)院金屬研究所近期成功研發(fā)一種新型3D打印后處理技術(shù),制備出具備“全能”抗疲勞性能的鈦合金材料,刷新了金屬材料抗疲勞性能的世界紀(jì)錄。

這項(xiàng)突破性研究由該所張哲峰與張振軍研究員團(tuán)隊(duì)完成,相關(guān)成果論文已發(fā)表于國際知名學(xué)術(shù)期刊《Science Advances》。該技術(shù)為3D打印在高精尖領(lǐng)域的應(yīng)用清除了一個(gè)關(guān)鍵障礙——即打印件疲勞性能較差的問題。

3D打印技術(shù)因其可輕松制造復(fù)雜、輕量化金屬構(gòu)件的能力,在新一代飛機(jī)、航天器等高端裝備中極具應(yīng)用潛力。然而,傳統(tǒng)3D打印金屬零件存在明顯短板:在反復(fù)受力后容易產(chǎn)生裂紋甚至斷裂,嚴(yán)重限制了其關(guān)鍵承壓場景下的使用。

研究中所指的“全能”抗疲勞,是指材料在各種應(yīng)力比條件下均表現(xiàn)出卓越的抗疲勞性能,即能夠抵抗循環(huán)載荷而不發(fā)生破壞。

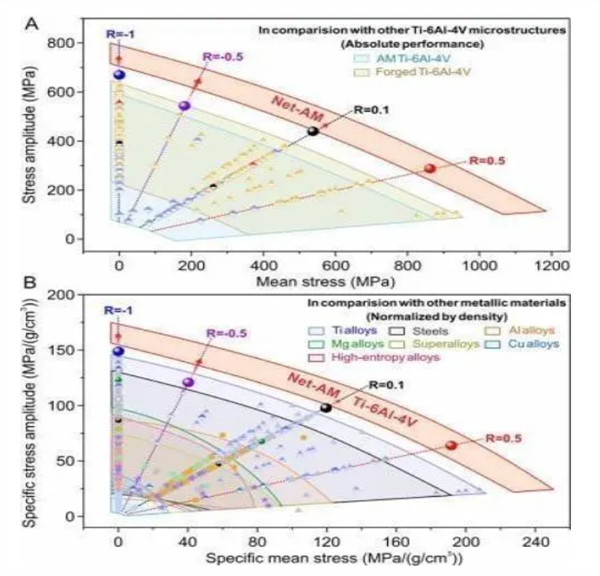

2024年初,該團(tuán)隊(duì)發(fā)明了一種稱為“凈增材制造”(Net-AM preparation,NAMP)的新工藝,可精確控制材料內(nèi)部結(jié)構(gòu)及缺陷。利用該工藝制備的常用鈦合金Ti-6Al-4V,成功同時(shí)消除了微孔和粗大組織——這兩者正是引發(fā)疲勞破壞的主要因素。新材料在“拉-拉”循環(huán)應(yīng)力條件下,其“比疲勞強(qiáng)度”(強(qiáng)度與密度之比,是評(píng)價(jià)輕質(zhì)材料疲勞性能的關(guān)鍵指標(biāo))打破了世界紀(jì)錄,首次證明3D打印材料亦可具備頂尖抗疲勞能力。

現(xiàn)實(shí)中,諸如飛機(jī)發(fā)動(dòng)機(jī)葉片、起落架等部件受力復(fù)雜,不僅存在“拉-拉”狀態(tài),還包括“拉-壓”等多變應(yīng)力比條件,而傳統(tǒng)鈦合金微觀組織往往只在特定應(yīng)力比下表現(xiàn)良好。研究團(tuán)隊(duì)通過系統(tǒng)分析,識(shí)別出鈦合金中多種易導(dǎo)致疲勞裂紋的薄弱結(jié)構(gòu)及其激活條件,并利用NAMP工藝制備出幾乎無孔洞的3D打印組織,同步優(yōu)化了所有這些薄弱環(huán)節(jié),使材料能夠在全應(yīng)力比條件下均保持高疲勞強(qiáng)度。

實(shí)驗(yàn)數(shù)據(jù)顯示,這種“全能”抗疲勞鈦合金在不同應(yīng)力比的疲勞測(cè)試中,“比疲勞強(qiáng)度”全面超越已知所有金屬材料,展現(xiàn)出前所未有的綜合性能。

鄭重聲明:本文版權(quán)歸原作者所有,轉(zhuǎn)載文章僅為傳播更多信息之目的,如作者信息標(biāo)記有誤,請(qǐng)第一時(shí)間聯(lián)系我們修改或刪除,多謝。